-1、提高生产作业效率 1.1、减少大部分生产线及仓库手工记录工作,节约人工和纸张。 1.2、减少管理工作人员往返产线、仓库、办公室的次数。 1.3、协同工作,实际各部门之间的数据衔接,减少因书写或转达错误造成的数据混乱,提高管理精度。2、实际生产数据实时体现 2.1、各业务流程与BTS共同制定数据标准,实现系统之间协同工作,数据无缝连接。3、数据可追溯性 3.1、通过采用一维码能物料、生产线别、胶盆号、托盘编号进行标识,实现条码数据绑定实物对象。 3.2、经过生产、再加工、出库、入库后的数据都绑定到一个胶盆条码上,实现数据转移有查询依据。 3.3、通过数据库记录每个生产环节,实现可从成品追溯到物料,或从物料追溯到成品。4、减少仓库出错货,提升库存准确性至99%以上 4.1、出库流程更快速,只需要用扫描器扫描,无需太多人工判断,当出现错误后手持终端将自动警示音与震动警报,实现快速出库。 4.2、通过先进先出管理模式,减少积压旧库存。 4.3、历史数据无需人工统计,自动汇总;数据实时,准确。 4.4、为追溯查询提供重要数据。5、提供实时数据信息 5.1、可实时监控生产作业过程,减少现场管理难度。 5.2、提高员工管理水平,随时获取所需的统计报表。 5.3、更好的控制工作量。 5.4、为将来的改进和管理提供更好的效率控制。

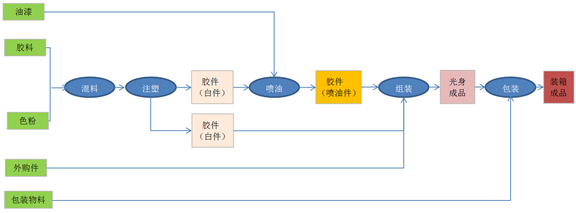

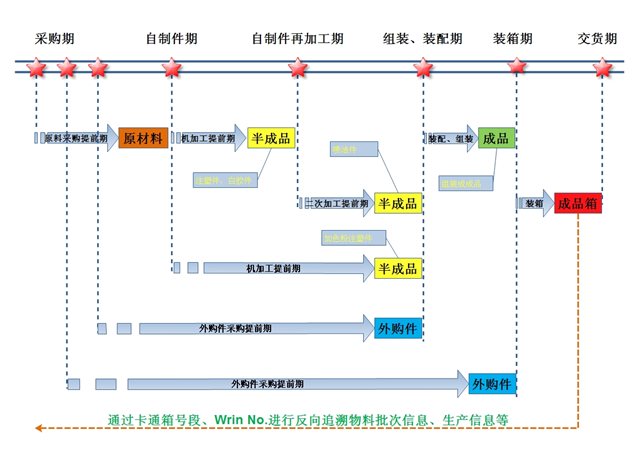

生产流程

追踪要求

产品上有一个3个字符组成的代码,要求从该代码可以追踪各个原材料的批次、注塑机号、日期、注塑模号、喷油日期、油漆批次、组装日期、WRIN NUMBER、卡通箱号段等, 亦可以逆向追溯。

追踪部件

成品可接触的所有物料; 不含胶袋,INSERT纸箱等包装物料;

其它特别指定的原料或部件(如果需要的话)。

条码追踪设想

在物料周转胶盆上加一张固定的BARCODE,流通到不同的工序时扫描胶盆BARCODE记录物料的流向;

发料时系统自动识别是否为最早的批次,如果不是先入先出系统会提醒;

系统自动形成追踪文件;

系统可以查物料的数量,配件数量以及成品数量信息等。

系统建设要求/理念:

配件的发放:需遵循先入先出的原则;

枪: (工厂建议)尽量减少扫描枪的数量(和使用的人数);

资料和数据的输入:

不确定且没有规律的信息考虑人工输入,如物料批号

不确定但有规则的信息考虑系统默认但可更改,例如日期、班次等

录入量少的信息考虑人工输入,例如产品D/C、WRING NUMBER,成品箱号等

其它与产品相关且不变的信息从《产品基础资料》中自动获取,例如产品/配件编号、名称、胶料名称、色粉编号、油漆编号/名称,每盆数量等

周转胶盆

每个(组)胶盆上有一张手写的贴纸,包含一些简单的信息用于目视管理,例如配件名称,数量,生产日期,机号等

在物料周转胶盆上加一张固定的BARCODE,流通到不同的工序时扫描胶盆BARCODE记录物料的流向;

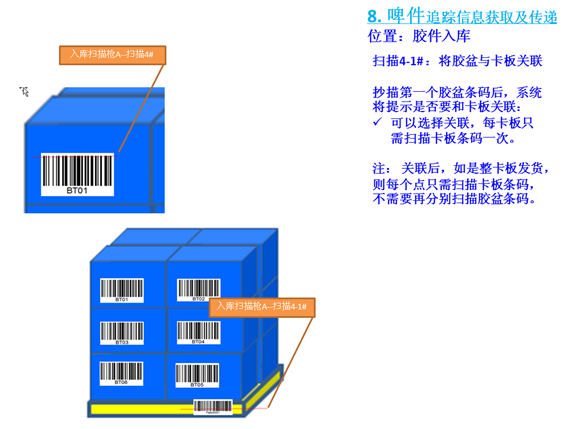

每个卡板上有一张条码,根据需要可以将卡板上的所有胶盆条码和卡板条码关联。

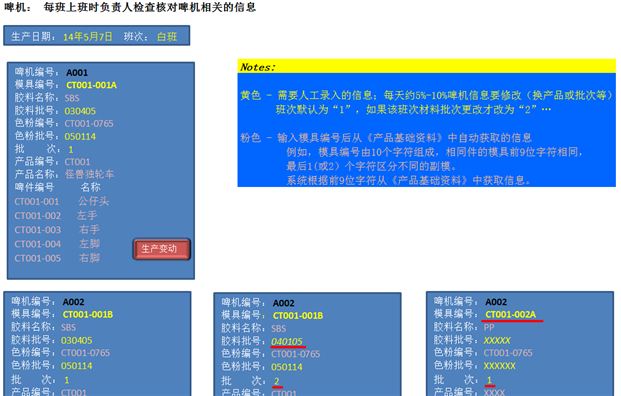

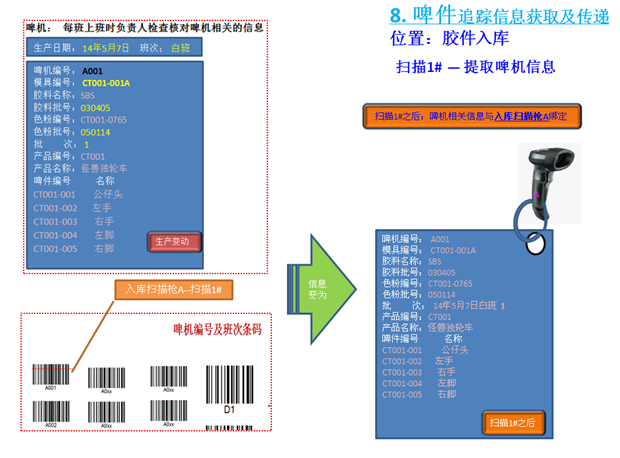

啤机编号及班次

将每台啤机编号并生成固定条码

将班次形成固定的条码

(喷油线,也可定义每个产线的固定条码,方便与胶盆数据绑定)

产品基础资料

开产前,编写产品的基础资料文件,与系统联网,关联信息可自动获取;周转盆中部件的数量可以开产后再加入系统的《产品基础资料》中。

减少生产过程中的反复输入以及减少人工录入错误。

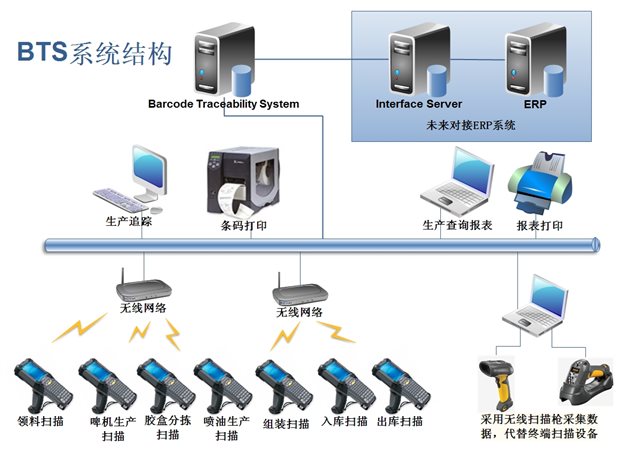

本系统由三大部份结成:1、条码追溯软件系统(Barcode Traceability System,简称BTS),2、硬件设备、3、无线网络;

BTS软件系统分为以下几个功能模块:

主要模块包括系统及用户管理,基础数据管理,生产扫描业务(啤机生产定义,喷油生产线定义,移印生产线定义,装配生产线定义,委外加工定义),原料,半成品,成品入库、出库,仓库管理,生产数据查询,物料追溯查询,查询统计报表等。

物料标签要求:

条码贴纸规格:60mm(高)*100mm(宽)

胶盆标签要求:

条码贴纸规格:30mm(高)*50mm(宽)

Barcode_Container_100001

托盘标签要求:Barcode_Pallete

条码贴纸规格:30mm(高)*50mm(宽)

Barcode_Pallete_10001

生产流程图

生产流程一般归类为以下几个流程

1:原料入库【如胶料、色粉入库】

2:原料出库【如胶料、色粉入库】

3:生产半成品【如啤件(白件)】

4:半成品入库【如啤件(白件)、啤件(不需要再喷油件)入库】

5:半成品出库【如啤件(白件)、啤件(不需要再喷油件)出库】

6:半产成品再加工【如白件进行喷油 / 移印】【与第3部操作一致】

7:(再加工的)半成品入库【如:喷油件 / 移印件入库】【与第4步操作一致】

8:(再加工的)半成品出库【与第5步操作一致】

9:半成品组装【如喷油件(或不需要喷油胶件)、外购件组装后的产成品】

10:成品入库

11:成品出库

1、生产线生产定义【(A:啤机生产线定义)(B:喷油生产线定义)】

每台单色啤机对应一个模具,双色啤机对应两个模具,并生产一个产品中的某个部件;

(每条喷油生产线对应生产一个部件)

1.1:每个班次生产前,负责人先检查并核对啤机生产相关信息(使用扫描器扫描啤机条码,显示啤机号,模具号,生产产品对象,采用的胶料,色粉,当前班次等信息);

(如果为喷油线:扫描产品部件条码,录入该部件对应的每个颜色的批号,班次等信息)

1.2:负责人可修改内容有:模具编号(自动对应生产产品),胶料批次号,色粉批次号,班次号;

(如果为喷油线:可修改油漆的批次)

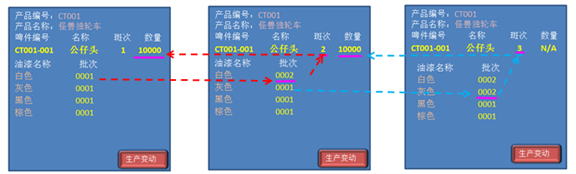

1.3:1个班次的生产,可能采用不同批次的物料,负责人可增加多个批次号的胶料、色粉;

(如果为喷油线:可增加油漆的批次)

(下图为喷油批次对应图)

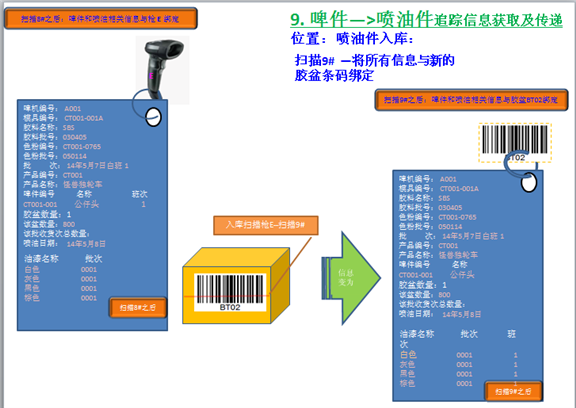

2.1:生产入库时,使用手持终端扫描啤机编号,自动显示模具编号,胶料名称及批号,色粉编号及批号, 班次,产品信息,产品对应的部件信息;(当白色啤件经过喷油后,再入库时,同样扫描喷油产线编号条码,获取生产对象信息,采用油漆批次信息,班次信息等)

2.2:确认无误后,扫描产品部件条码(预先打印好的产品部件条码对应表);

2.3:第一次扫描胶盆条码前,系统将提示是否需要与托盘关联,如果确认需要,将先扫描托盘条码,托盘条码只扫描一次,接下来只需要扫描胶盆的条码,系统将将自动关联托盘条码与胶盆条码;

2.4:换另外一个托盘时,选择更换托盘条码,并扫描新的托盘条码即可;

2.5:生产与仓库交接后,仓库人员扫描托盘条码,将提示货物应存放位置,选择或扫描一个库位,确认该货物摆放在到个位置;

胶件出库包括:啤件(白件)出库,啤件(不需要再喷油的胶件)出库,经过喷油后的胶件出库;

3.1:扫描胶盆条码,(不是选进选出的胶盆条码进行提示或警告);

3.2:将胶盆条码与喷油产线绑定(系统将判断该产线准备生产的部件信息与胶盆存放的部件信息是否一致,不符合的进行警告);

3.3:经过确认后,该胶盆里的所有历史与该产线进行绑定,同时绑定新的油漆批次信息(生产前,生产负责人进行了批次赋值,为下一步装入新胶盆条码做数据绑定)。

产品组装模式:由自制半成品、外购件进行组装成成品。

4.1:生产前,生产负责人对组装线别进行生产设置,包括生产产品对象,生产日期(D/C),卡通箱号段,Wrin Number等 信息;

4.2:扫描所有胶盆条码(啤件,喷油件),再扫描组装线别条码,数据进行绑定;

4.3:扫描所有外购件批次条码,再扫描组装线别条码,数据进行绑定;

4.3:完成所有数据绑定过程。

5.1:因胶盆破裂或需要更换,需要将数据进行转移;

5.2:选择胶盆数据替换功能,扫描旧胶盆条码,再扫描新胶盆条码,确认替换;

6.1:物料查询:扫描物料条码,显示物料编号,物料名称,供应商,批次号等信息;

6.2:产线数据查询:扫描产线条码(啤机编号,喷油线编号,组装线编号),显示生产线编号,生产线名称,班次,生产对象,采用的物料等信息

6.3:胶盆数据查询:扫描胶盆条码,显示该胶盆存放的产品信息,生产线及生产信息,采用的物料信息等;

7.1:通过D/C、卡通箱号段、Wrin Number,查询装配数据;

由该装配数据展开查询:

7.1.1:查询该装配数据由哪几个外购件批次号组成,以及相应批次的供应商,供应时间,供应数量等信息;

7.1.2:查询该装配数据经过几道工序生产;

7.1.3:查询该装配数据由哪几个批次的胶料组成,以及相应批次的供应商,供应时间,供应数量等信息;

7.1.3:查询该装配数据由哪几个批次的油漆组成,以及相应批次的供应商,供应时间,供应数量等信息;

7.2:通过物料批次号追踪生产数量;

7.2.1:查询该物料批次号经过哪几次生产,分别为哪几条产线编号;

7.2.2:查询该物料批次号经过哪几次喷油,喷油为哪几个批次号;

7.2.3:查询廖物料批次号经过哪几次组装,组装后的D/C,卡通箱号段,Wrin Number分别是多少;

7.3:通过工序查询;

7.3.1:啤机工序查询:通过该啤机产线编号,日期,查询当天生产了哪几个批次的的胶件;

7.3.2:喷油工序查询:通过喷油产线编号,日期,查询当天对哪几个批次的胶件进行喷油,用了哪几个批次的油漆;

7.3.3:组装工序查询:通过组装产线编号,日期,查询当天组装了哪几个批次的啤件,喷油件,外购件,组装后的D/C,卡通箱号段,Wrin Number等信息;